Projektreferenz: Digitale Zwillinge von PBF/LB-M Anlagen

Prozessüberwachung industrieller Fertigungsanlagen durch digitale Zwillinge

Aktuell sind wir dabei, einen digitalen Zwilling einer PBF/LB-M (Powder Bed Fusion/ Laser Beam – Metal) Anlage zu erstellen. Dabei handelt es sich um eine Anlage AconityMidi zur additiven Fertigung von Metallbauteilen, in diesem konkreten Fall speziell für Kupfer.

Der Fertigungsprozess von additiven Kupferbauteilen ist sehr komplex und benötigt eine Vielzahl an Einstell-Parameter, Vorbereitungsschritte und Hilfsstoffe. Sind diese nicht präzise aufeinander abgestimmt, sind Prozessfehler möglich, welche meist aber erst nach Entnahme des „fertigen“ Bauteils entdeckt werden. Bis dahin sind Energie und Rohmaterial für mehrere Tausend Euro verschwendet worden.

Aus diesem Grund ist es das Ziel, die PBF/LB-M Anlage mithilfe eines digitalen Zwillings abzubilden und deren Prozesse live zu überwachen. Damit sollen Prozessfehler entdeckt werden, sobald sie entstehen.

Aufbau eines Datennetzwerks

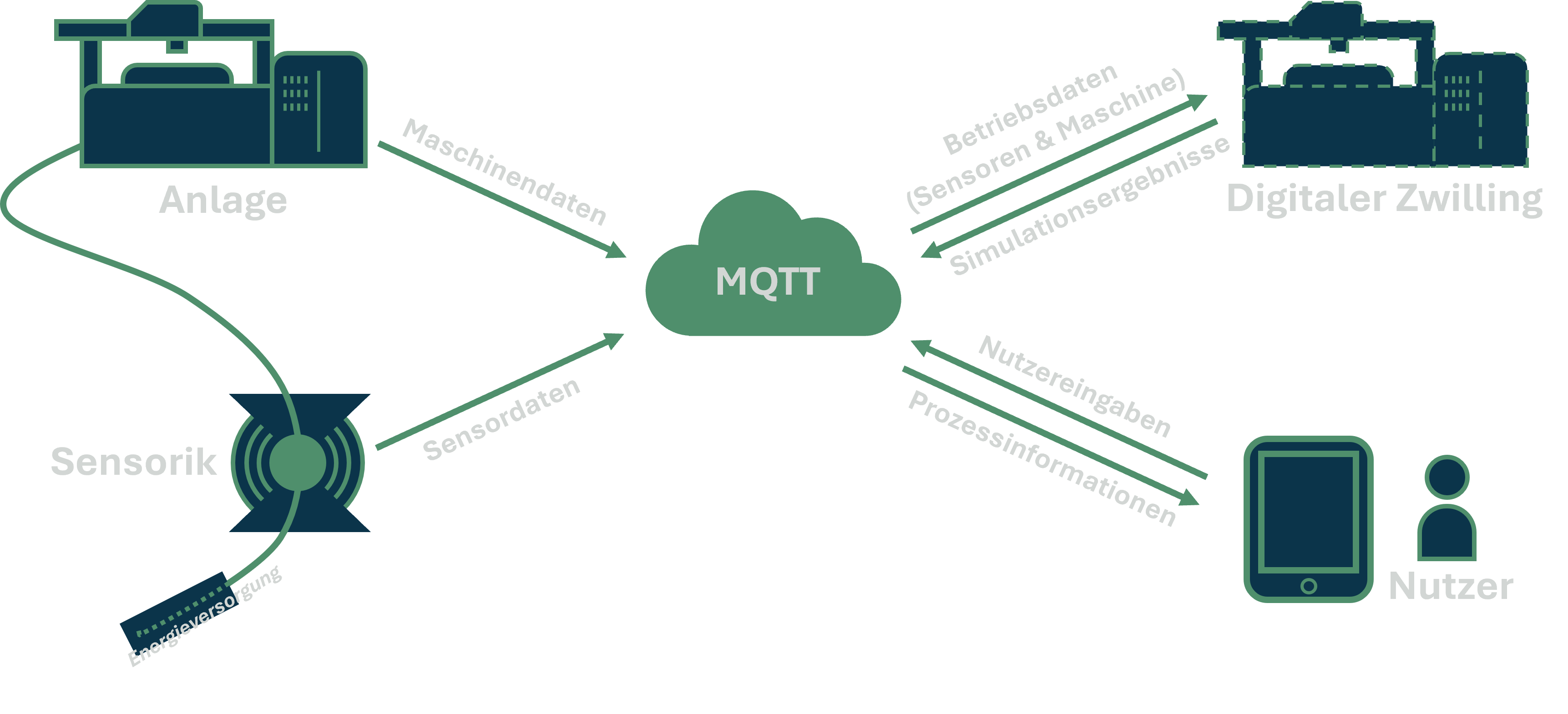

Der digitale Zwilling soll in der Lage sein, Maschinendaten direkt aus der PBF/LB-M Anlage zu empfangen und zu verarbeiten. Ergänzt wird dies durch Daten von Sensorik, welche an der Energieversorgung der Anlage angeschlossen ist und Auskunft über den aktuellen Energieverbrauch gibt.

Um diese unterschiedlichen Datenquellen zu vereinen, wird MQTT (Message Queuing Telemetry Transport) als schlankes Netzwerkprotokoll verwendet. Auf der anderen Seite des Netzwerkes wird der digitale Zwilling mit den Betriebsdaten gespeist und simuliert damit den Prozess. Der Nutzer erhält dann über eine Web-Applikation Live-Informationen über den Prozess und bei Prozessfehlern eine Push-Benachrichtigung.

Breite Palette an Mehrwert für Anlagenbetreiber und Hersteller!

Nachvollziehbare Prozesse

Durch die Erfassung von Betriebs- und Sensordaten, können Prozesse quantifiziert und besser nachvollzogen werden. Damit können Einflüsse und Wechselwirkungen herausgearbeitet werden und die Fertigung robuster gestaltet werden.

Nie wieder überraschende Fehlproduktion

Eine frühzeitige Benachrichtigung über Prozessfehler erlaubt es dem Anlagenbetreiber, den durchlauf frühzeitig abzubrechen. Damit werden Zeit und Ressourcen geschont. Außerdem können Ursachen für die Fehler gezielter gesucht und gefunden werden.

Vergleichbarkeit mit anderen Prozessen

Die Nachvollziehbarkeit und Quantifizierung der Prozesse kann weiter auch dazu genutzt werden, den additiven Fertigungsprozess mit der herkömmlichen Fertigung zu vergleichen. Damit können zukünftig objektivere und bessere Entscheidungen getroffen werden, welche Fertigungsstrategie wann am besten ist.