Projektreferenz: Digitale Zwillinge von Industriegetrieben

Innovation und Präzision vereint im Maschinenbau

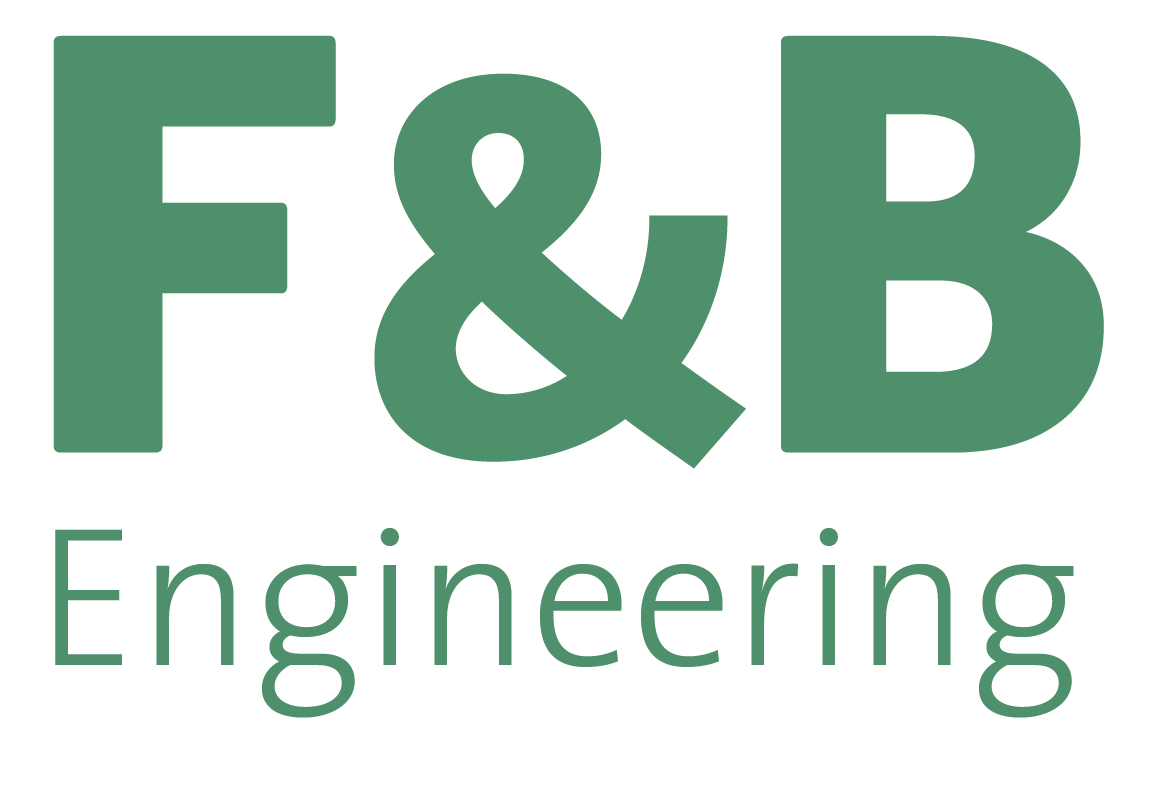

Anbindung der FVA-Workbench durch Live-Sensordaten

Datenaustausch zwischen realer und digitaler Welt

In Rahmen seiner Doktorandentätigkeit an der TU Darmstadt hat Michel Fett gemeinsam mit der Friedrich-Alexander Universität Erlangen-Nürnberg und der FVA GmbH die FVA-Workbench genutzt, um digitale Zwillinge von Industriegetrieben zu erstellen. Die FVA GmbH ist ein Gemeinschaftsunternehmen der Forschungsvereinigung für Antriebstechnik e.V. (FVA) und der VDMA Service GmbH im VDMA e.V. und baut auf der Grundlage der Forschungsergebnissen der FVA auf. Eins ihrer Produkte ist die FVA-Workbench, wobei es sich um ein Simulations- und Berechnungstool für die Auslegung von Getrieben handelt.

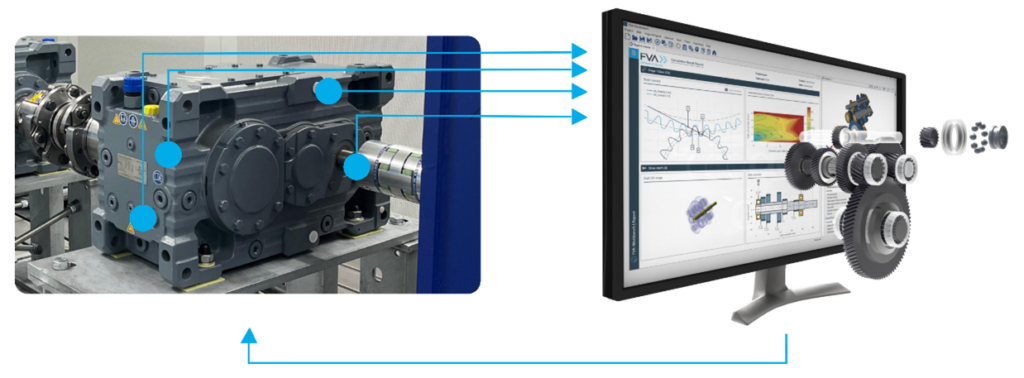

Michel Fett hat die FVA-Workbench erstmals genutzt, um damit einen digitalen Zwilling eines Getriebes zu erstellen, in diesem konkreten Fall des zweistufigen Industriegetriebes des Typs X2FS100e von SEW-Eurodrive. Die Nutzung der FVA-Workbench als Grundlage digitaler Zwillinge wurde auch von FVA GmbH in Form einer Success Story veröffentlicht.

Aufbau einer Live-Simulationen

Das physische Getriebe ist Teil eines Prüfaufbaus an der TU Darmstadt. Dieses Getriebe wurde zunächst modelliert, wobei es sich zunächst noch um die normale Funktionalität der FVA-Workbench handelt. Das erstellte Modell fokussiert sich dabei auf die am meisten belasteten Komponenten, im Konkreten die Wellen, Zahnräder und Lager.

Da die FVA-Workbench eigentlich für die Auslegung von Getrieben vorgesehen ist, war eine Live-Berechnung mit aktuellen Betriebsdaten nicht vorgesehen. Aus diesem Grund wurden geeignete Sensoren am Getriebe verbaut und die Messdaten über ein Datenerfassungssystem an einen Datenserver weitergeleitet. Von dort wurde die FVA-Workbench mit Live-Daten versorgt und kurzzyklisch die realen Beanspruchungen und Auslastungen der Komponenten simuliert.

Modelldaten als Grundlage digitaler Zwillinge

Modellierung des Getriebes des Ventils

Einblicke in die reale Beanspruchung des Getriebes.

Der erstellte digitale Zwilling kann unter Anderem dazu genutzt werden, mithilfe der Sensordaten live die Spannungsverteilung in den einzelnen Zahnflanken der Zahnräder und Ritzel zu simulieren. Damit ist es möglich, die Auslastung des Getriebes nachzuvollziehen und den Verschleiß der der Zahnräder abzuschätzen.

Die Logik im Zentrum des digitalen Zwillings

Spannungsverteilung über eine Zahnflanke live im Betrieb des Getriebes

Unmittelbarer Mehrwert Nutzer und Hersteller von Getrieben!

Kenntnis über aktuellen Auslastung und Zustand der Getriebe

Durch die Daten-Anbindung der FVA-Workbench kann die reale Beanspruchung und Auslastung kritischer Getriebekomponenten live im Betrieb überwacht werden. Dies ermöglich es, den Verschleiß von Komponenten wie den Zahnrädern oder Lagern in Echtzeit abzuschätzen.

Nie wieder überraschende Ausfälle

Die Übersicht über die aktuelle aber auch historische Auslastung des Getriebes und den aktuellen Stand des Verschleißes kann genutzt werden um Wartungsarbeit frühzeitig zu planen. Damit wird das Risiko überraschender Ausfälle signifikant gesenkt und der Betrieb insgesamt robuster gemacht.

Mehrwert für sowohl Nutzer und Hersteller von Getrieben

Nicht nur die Nutzer können davon profitieren, dass sie live die reale Beanspruchung und Auslastung der Getriebe kennen. Auch Getriebehersteller können mit diesen Informationen ihre Produkte noch besser an die echten Betriebsbedingungen anpassen.

Interesse bekommen? Schauen Sie sich jetzt unser Service-Angebot an, oder nehmen Sie Kontakt auf!

„Wir haben die Simulationstechnologie für den digitalen Zwilling bereitgestellt – und das Projekt zeigt eindrucksvoll, wie Forschung und Anwendung Hand in Hand gehen können. So wird ein digitaler Zwilling aus der Simulation Realität.“

Benjamin Abert

Head of Consulting & Service, FVA GmbH

Die Erstellung des digitalen Zwillings eines Industriegetriebes und die Nutzbarmachung der FVA-Workbench wurde im Rahmen der Doktorandentätigkeit von Michel Fett an der Technischen Universität Darmstadt durchgeführt. Dies war Teil des öffentlich geförderten Projektes „FVA 889 II – Digitaler Zwilling II“, welches in Zusammenarbeit des Institut für Produktentwicklung für Maschinenelemente (pmd) der TU Darmstadt, dem KTmfk der Friedrich-Alexander Universität Erlangen Nürnberg und der Forschungsvereinigung Antriebstechnik (FVA) e. V. stattfand.

Es wurde gefördert durch das Bundesministerium für Wirtschaft und Klimaschutz (BMWK) aufgrund eines Beschlusses des Deutschen Bundestages und ist Teil des IGF-Projekts 22467 BG .